凝汽器铜管泄漏原因分析

在火力发电厂中,凝汽器铜管的腐蚀泄漏是严重影响机组 运行的重要因素,对热力设备运行的性、效率、寿命有很大影响。近年来,凝汽器铜管短期内发生腐蚀穿孔的事件时有发生。由于凝汽器的腐蚀泄漏,常迫使机组降负荷运行,甚至停机,因此 凝汽器的腐蚀机理工作很有 。某电厂凝汽器至2009年大修运行7万小时,停机前发生了4次泄漏。检修中开启人孔门后,发现水侧凝汽器水室钢板上有溃疡性腐蚀。为了解泄漏原因,避免此类事故的发生,机组 、经济的运行,本文 分析了腐蚀产物的成分以及形成机理,得出铜管受腐蚀的原因,对该机组凝汽器铜管进行了综合性能评价,原因进行了相关的分析 。

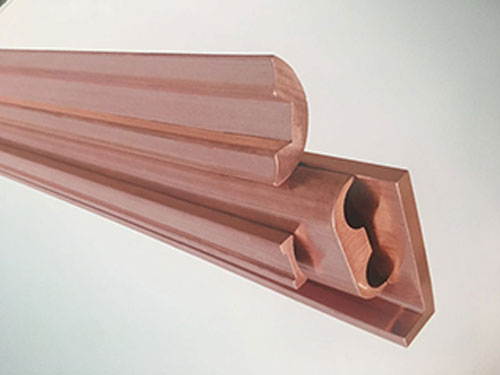

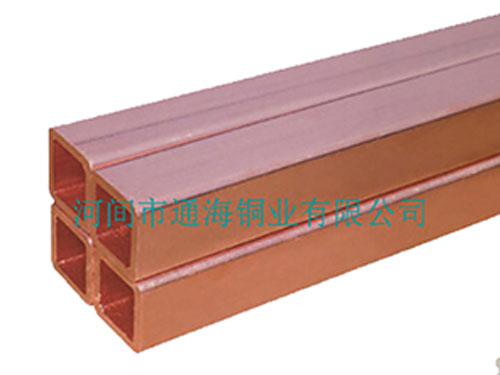

坑点腐蚀大多能穿透管壁,造成黄铜管泄漏。点蚀是由于黄铜管表面的保护膜局部遭到破坏所致,造成这种局部破坏的原因是多方面的,如管内附着有多孔的沉积物,黄铜管内表面有炭质沉积物,水中氯化物增多及含有某些杂质,如硫化氢等,均会引起黄铜管的点蚀。经化学成分分析、机械拉伸试验、氨熏试验、金相试验及显微硬度测量试验,铜管各项性能指标满足标准要求。

随着空调和制冷行业的迅猛发展,人们对空调和制冷设备中的换热器材料,也就是TP2铜管提出了 苛刻的技术要求,不仅要求铜管直径要细,壁厚要薄,传热效率要高,内外表清洁度要高,而且铜管的微观组织和力学性能要均匀。退火在铜管生产过程中起着关键性的作用,在提高铜管表面清洁度的同时控制并 了铜管的微观组织和力学性能。国内许多工程技术人员深入 了铜管退火工艺,就提高铜管的表面清洁度而言,从铜管表面光亮的两个主要影响因素着手,通过退火工艺反复试验提出提高铜管表面光洁度的两条途径,即退火前使用酸性清洗剂 铜管表面的油渍或在退火过程中选择适当的保护性气体。

提出热吹扫方式是提高铜管内表面清洁度的较佳方式。就 铜管的微观组织和力学性能而言,通过对料架结构和吹扫进气口长度的改进,解决了井式退火炉中常出现的铜盘管发硬的现象。在线感应退火炉加热频率对铜管表面质量和生产效率的影响,发现中频感应退火是母管的较佳退火方式,在表面光亮、力学性能良好、内部微观组织均匀的母管的同时保持较高的生产效率。目前,工厂检测和修理设备均需要请专家前来,并且退火环境是封闭的,无法动态、连续、直接地观察到退火过程中所发生的一系列变化,如组织演变和温度场变化等。因此,国内对铜管退火工艺的 工作大多是宏观方面的,而微观方面的 不足。

空调和制冷行业的迅猛发展为铜管加工企业创造了发展的空间,要在 树立我国铜管的 形象,将计算机模拟技术和铜管退火工艺结合对提高铜管产品的质量来说会是一个、 、经济的 方法。

材料的热加工是非常复杂的高温、瞬时和动态的一个过程。生产实际中无法直接观察、直接感受,间接测试也较难以实现,因而需要对材料加工工艺进行计算机模拟。材料在加热和冷却的过程中,其内部的温度分布随着时间的变化而变化,其内部的内应力和相变也将随着温度场的变化而变化。热处理后的残余应力大小及分布严重影响材料的机械性能,并将导致各种缺陷。

将计算机模拟这门学科引进材料加工带来诸多方便:可以简化试验 工作、减少 工作量、节省 经费、加快 进程;可以地、定量地显示各物理量的演变过程和空间分布;可以模拟实际条件下无法实现的试验,预测材料组织、力学性能、缺陷等以优化加工工艺。可以提供定量的依据以便选择合适的加热、冷却方式;生产实际也可以此为理论、技术支持来实现自动化 操作,缩短生产周期,提高成品率,降低生产成本,提高产品质量等。

预防措施

(1)加强循环水质监督,严格控制溶解固形物、悬浮物、氯离子含量等指标。

(2)高度重视铜管清洗工作,保持铜管清洁。铜管长时间受汽水流的冲刷和腐蚀性介质的作用,会逐渐产生腐蚀。铜管的积垢和腐蚀不仅降低冷凝器的热交换效率,往往直接导致铜管失效。

(3)加强冷凝器汽侧氨和氧含量监督,定期测定氨、氧浓度。