铜管工程质量要求和铜管的开裂原因分析

一、铜管工程质量要求及验收标准

1质量要求铜管银焊安装施工应遵循现行《暖卫工程施工验收规范》GBJ82----242《工业管道焊接工程施工验收规范》GBJ236----82,《暖卫工程检验评定标准》中钢管的有关规定。

2验收

2.1管道系统应根据工程性质和特点进行自检,中间验收和竣工验收。暗装,管道在隐蔽之前,整个系统安装结束应进行严格的水压试验。

2.2试验压力为管道系统设计工作压力的1.5倍,但不得小于0.9Mpa。

2.3水压试验之前应对试压管道采取好的固定保护措施,但接头部位应明露。

2.4水压试验合格并做好记录后方可按土建工序施工。

2.5水压试验步骤:

1)将试压管段各配水点封堵,缓慢注水,注水过程中同时将管内气体排除。

2)管道系统充满水后,进行水密性检查。

3)对系统加压,加压宜采用手动泵缓慢升压,升压时间不应小于10分钟。

4)升至规定的试验压力后,停止加压,稳压1小时,观察接点部位有否漏水。

5)稳压1小时后,再补压到规定的试验压力值,15分钟,压力降低不超过0.05Mpa为合格。

6)管段分段试压合格后,进行系统试压,加压至试验压力,持续3小时,压力不低于0.6Mpa,且系统无渗漏现象为合格。

7)管道系统试压后,发现渗漏水或压力下降超过规定值时,应检查管道系统,及时进行排除,排除后再按以上步骤重新试压,直到符合要求。

二、铜管的开裂原因分析

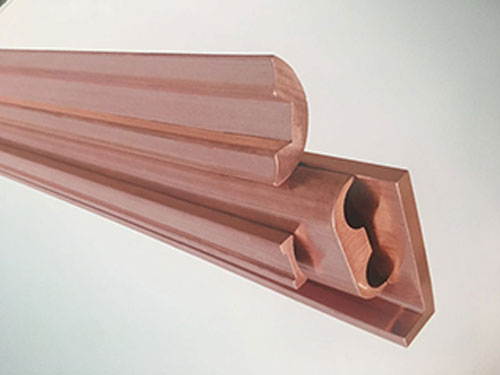

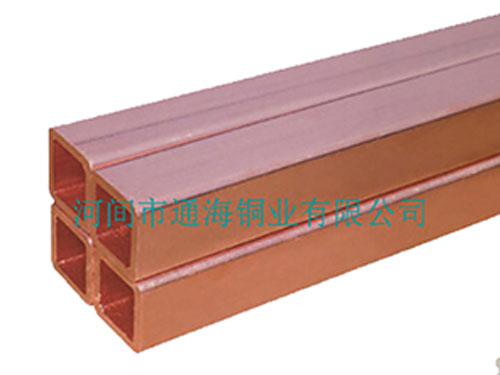

主要集中在电力铜管胀管、扩口工序。在两器的生产中,铜管胀管、扩口是一个连续过程,往往复合到一个工序完成。

引起铜管开裂的原因比较多,其主要原因如下:

①铜管本身质量的原因。

铜管本身质量的原因可以分为外表面缺陷、内表面划伤、内表面等。

铜管在胀管、扩口的冷加工变形中,表面受拉应力而伸长,当铜管外表面有伤痕时,铜管外表面承受不了表面拉应力,形成拉断现象,也就是我们看到的铜管外表面开裂。

(铜管内表面划伤造成的开裂机理与外表面有伤痕造成的开裂机理相似。

铜管内表面有时,在胀管时由于铜管内表面的摩擦力与没有铜管内表面的摩擦力不等,造成相同长度的铜管下墩长度尺寸不一致,扩口时下墩量小的铜管伸出长度长,造成扩口过大而开裂。

②用户使用方面的原因。

铜管在使用中,往往是盘管校直、切割定尺,切割常采用无屑切割。

铜管热处理后表面比较软,在进行无屑切割时,当切刀不利或切割时下刀过大都会造成铜管缩口过大或毛刺过多,形成端口飞边、端口硬化,造成扩口时开裂。

一个换热器由许多“U”型管组成,各“U”型管的长度及每个“U”型管两个端头的长度的一致性要求非常高,当弯制“U”型管时,由于设备或调整的原因造成各“U”型管的长度及每个“U”型管两个端头的长度差别过大(大于2mm),所以扩口时就会出现因端口过长铜管伸出长度过长而造成扩口过大而开裂。

弯管起皱、断裂黄铜管弯管起皱、断裂发生在制作“U”型管工序,铜管在本工序往往报废较多。造成弯管起皱、断裂的原因。

左:外侧起皱右:内侧起皱弯管中的问题

铜管焊接过程中,若操作不当极易发生虚焊、熔蚀和溶穿、过烧与烧穿等缺陷。虚焊是在两器焊接过程中经常出现的质量问题,产生的原因主要有:●扩口小,钎焊焊料不易进入,造成焊接不牢。

●焊接时加热不均匀,造成部分钎焊焊料未被加热熔化。

●焊接处铜管的表面有油、物、残碳等物质。

●焊料本身的质量问题。

致使焊料未能填满套接接头全长或不能将套接接头全长焊接,造成泄露。

熔蚀和溶穿造成泄露。

总之,造成铜管出现的失效因素还有许多,如内、外表面,因此,在使用的过程中要加强过程控制,掌握好工艺要求。