火电厂汽轮机凝汽器铜管的防腐及保养

凝汽器的腐蚀泄漏严重影响机组的水汽品质,威肋、到机组的 经济运行。各种机组投产以来,因凝汽器铜管泄露造成停机事故多起对于亚临界纯直流锅炉来说,对热力系统中的水汽品质提出了 高的要求,而凝汽器的腐蚀泄漏是严重影响机组 运行的重要因素之一。

大型锅炉的腐蚀破坏事故中大约有30%是由于凝汽器管材的腐蚀损坏所引起,在我国这一比例 高。凝汽器腐蚀损坏除直接危害凝汽器管材之外, 重要的是由于大型锅炉的给水水质要求高,水质缓冲性小,冷却水漏入凝结水后恶化凝结水水质,引起机组炉前系统锅炉以及汽轮机的腐蚀与结振因凝汽器的损坏泄漏,常迫使机组降负荷运行,甚至停机,因此,凝汽器的腐蚀防护工作至关重要。

为此,凝汽器冷却管的腐蚀一直为设计、制造和运行人员所迫切关注,是高度防范的焦点问题,如果对这个问题给予充分解决,就可以在汽轮机组的正常运行中可使凝汽器冷却管在蒸汽侧的腐蚀减少到较低或不发生。

汽轮机凝汽器铜管腐蚀原因分析

凝汽器铜管的腐蚀因汽轮机凝汽器的构造、材质、使用条件和冷却水质等因素的不同,其腐蚀形式是多种多样的。一般常见的腐蚀有以下几种:①溃疡腐蚀必冲击性腐蚀③脱锌腐蚀;④热点腐蚀;⑤应力腐蚀;⑥腐蚀疲劳;⑦蒸汽侧的氨腐蚀;⑧由于用被污染的冷却水产生的腐蚀。

由于海军铜和钢两种金属的电极电位相差较大,在凝汽器检修检查中发现管板有明显的电偶腐蚀,尤其在胀口附近管板三角区腐蚀较严重,管板凹凸不平,有棘突状棕褐色腐蚀瘤,除去腐蚀瘤可见黑色腐蚀产物,一般腐蚀坑lmm-2mm,严重的可达5mm~7mm。

铜管的氨蚀:常温下氨水溶液中气液相分配比大约在7~10,即汽侧氨浓度是凝结水的7~10倍,加上空抽区局部富集以及隔板处凝结水过冷的影响,空抽区的氨含量比主凝结水高数十或数百倍,个别情况下可达上千德当凝结水。

沉积物下腐蚀:沉积物下腐蚀是凝汽器铜管腐蚀的主要形态循环冷却水中泥砂的沉积微生物粘泥的附着、水垢的生成都能在铜管内壁形成沉积物。沉积物造成铜管表面不同部位上的供氧差异和介质浓度差异会导致局部腐蚀。

循环冷却水水质、处理阻垢处理循环水流速、清洗情况以及凝汽器的停用等都是影响沉积物形成的因素,其中铜管清洗情况(胶球清洗高压水冲洗等)的影响较为显馨如机组凝汽器的胶球清洗系统不能运行,铜管内壁形成沉积物,导致铜管沉积物下腐蚀严重,涡流探伤情况显示,铜管判废比例明显高于机组凝汽器胶球清洗系统正常运行的其他部位。

应力腐蚀:黄铜管本身对应力腐蚀破裂敏感,当同时存在足够大的拉应力和含氨的腐蚀介质时,会导致应力腐蚀破裂曾出现过凝汽器空抽区黄铜管断裂,部分铜管中存在较大的拉应力,加之空抽区氨含量较高,经过一段时间运行,应力腐蚀不断加剧,较终导致铜管断裂近年对在役凝汽器铜管涡流探伤中也发现部分铜管汽侧有裂纹,其中大多是位于空抽区的黄铜管,裂纹以横向为主,也有少量纵向裂纹,有的裂纹相当微小,在查漏中很难被发现,造成汽水品质长时间超标,有很大危险。

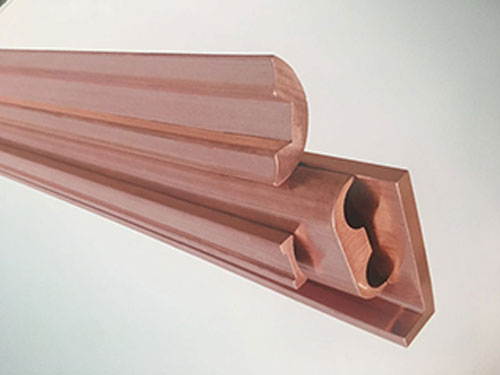

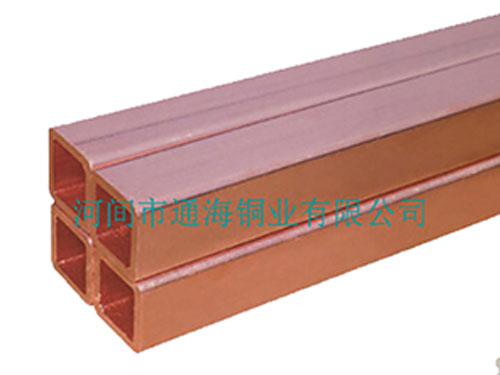

铜管加工的方法有以下三种:

1、铜管的挤压工艺解说:挤压工艺的定义是铜胚管通过铜管挤压机对其进行挤压成型,从而使铜管的密度分布 加的均匀、壁厚同时也分布的很匀称,从而达到 强的抗压能力性能。

2、铜管连铸连轧工艺解说:连铸连轧工艺的定义是连续铸造连续轧制,从而把高温下烧化的液体铜倒入连铸机中轧制出铜坯(称为连铸坯),后续不经过冷却,直接在均热炉中保温 时间之后直接进入热连轧机组中轧制成型的铜轧制工艺。连铸连轧工艺它能巧妙地把铸造和轧制两种工艺组合运用起来,和以前的传统的先铸造出铜坯后经加热炉加热再进行轧制的工艺具有简略化工艺、减少劳动力、增加金属收获率、节约材料、增强连铸坯质量、生产出节能环保铜产品,直接一步实现了机械化、程序化和自动化的优点。

3、铜管上引法工艺解说:上引法连铸铜管的原始特征是“无氧”,即含氧量在10ppm以下,电解铜经高温熔化成铜液体转换,硬化成型后的整个工艺过程中,采用木炭还原和鳞片石墨覆盖、隔氧等工艺手法。氧气在熔化的铜液体中是以氧化铜和氧化亚铜的新式存在,木炭在高温的作用下,可以自行脱氧,使其含氧量小于10ppm。在化学反应过程中产生的CO保护气体和鳞片石墨的隔氧作用,石墨在结晶过程中不再被氧化,从而达到上引法工艺的效果。

铜管加工之下料、去毛刺的设备及操作要求:

1、使用工具:割管刀,直尺,定位块根据图纸要求的尺寸和管径,用直量取相应的长度,放置定位块。

2、铜管需定位固定后,再用割刀拆下,要割口平齐,不变形。

3、操作中,不允许戴手套,但去毛刺可以戴手套操作,防止毛线进入铜管。

4、切割过程中,铜管均匀进给,以管口圆滑。

5、当管径小于(等于)Φ12mm,可多根(不多于10根)一起下料;当管径大于Φ12mm,或长度小于60mm的铜管 单独进行下料。